- By YIKONG

- 2025-03-10 13:40:56

- テクニカルサポート

フレームレストルクモータ:ヒューマノイドロボットの関節駆動における技術革新と製造上の課題

1. 技術原理と構造革新

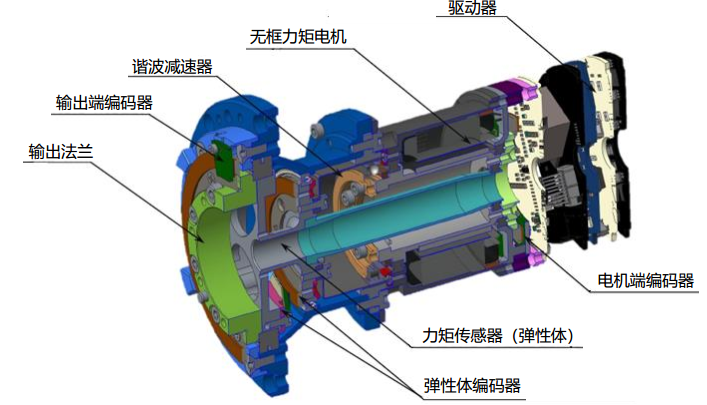

フレームレストルクモーターは、従来のモーターのケーシング、ベアリングなどの部品を廃止し、コアローター(永久磁石アセンブリ)とステーター(銅巻線と鋼板)のみを保持し、機械構造に直接組み込むことで出力を実現します。その設計上の特徴は次のとおりです。

高出力密度: フレームレス構造により冗長コンポーネントが削減され、体積が 30% ~ 50% 削減され、トルク密度が 15% ~ 20% 向上します。

低慣性応答:ローターは慣性が低く、応答時間が短いため、ロボット関節の瞬間的な爆発力要件(ジャンプや走行など)をサポートできます。

カスタマイズされた互換性: モジュール設計をサポートし、さまざまなジョイント サイズに適応します (Tesla Optimus では 28 個のフレームレス モーター駆動ジョイントが使用されます)。

技術的な難しさは、磁気回路の最適化と放熱設計にあります。例えば、ドイツのTQ Robodriveは、20極18スロットの磁気回路レイアウトを採用し、エポキシポッティングにより放熱効率を向上させています。米国の Kollmorgen は、12 極 39 スロットの設計を採用し、トルク脈動を低減してスムーズな動作を実現しています。

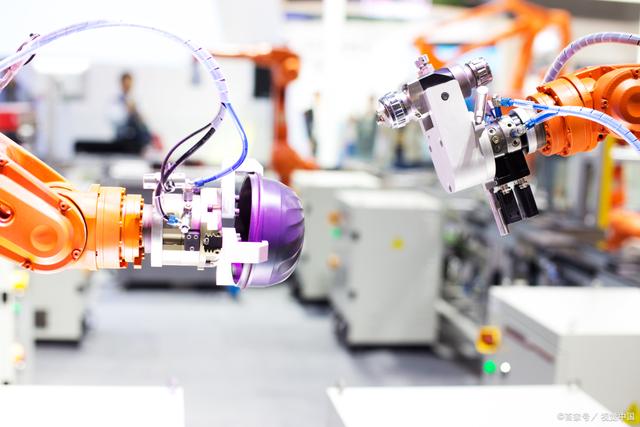

2. 応用シナリオ:産業からバイオニクスへの包括的な浸透

フレームレストルクモーターの主な応用分野は、従来の産業用ロボットからヒューマノイドロボットや医療機器などの高精度分野へと拡大しています。

ヒューマノイドロボットの関節:

テスラ オプティマスの 28 個のジョイントのうち、フレームレス モーターは回転と直線駆動を担っており、ユニット当たりの価値の約 15.4% を占めています。

Wolong Electric Drive のジョイント モジュールは AI テクノロジーと組み合わせることで、人間の動作特性をシミュレートし、複雑な環境での検査や救助作業に適応します。

協働ロボット: 各協働ロボットには 6 ~ 7 個のフレームレス モーターが必要ですが、コンパクトな設計 (最小直径 25 mm) により高い柔軟性を実現しています。

医療および精密製造:

外科用ロボットでは、モーターの精度はマイクロメートルレベルに達し、低侵襲手術をサポートします。

工作機械の分野では、ダイレクトドライブ技術により機械的な伝達誤差が排除され、加工の再現性が向上します。

3. 製造プロセス:精密加工と局所化のブレークスルー

フレームレストルクモーターの製造には、高精度の機械加工と電磁気設計が必要です。コアリンクには次のものが含まれます。

材料と設備:

巻き取りおよびポッティング工程:

Buke の第 3 世代製品は、分割花びら巻き線設計とフレームレスポッティング技術を採用し、放熱効率と構造安定性を向上させました。

Leadshine Intelligent の FM1 シリーズは、巻線スロット充填率を最適化することで、同等の製品よりも 15% 高いトルク密度を実現しています。

ローカライズの進捗状況:

Bukeの株式は国内市場シェアの約50%を占めており、製品の外径は52mm〜132mmをカバーし、さまざまなシーンのニーズに適応しています。

雷賽智能は25mmのマイクロモーターを発売し、2024年に試作生産段階に入る予定だ。対象顧客には複数のヒューマノイドロボット企業が含まれる。

4. 競争環境:外国資本の優位性下における国内代替機会

海外ブランドのKollmorgen(米国)、TQ Robodrive(ドイツ)などがハイエンド市場を占めており、その技術的優位性は磁気回路シミュレーションとプロセス安定性にあります。

国内メーカー:

株式会社ブーク:第3世代製品の性能は国際基準に準拠しており、第4世代の研究開発では軽量化とコストの最適化に重点を置いています。

雷賽智能:マイクロアクチュエータとヒューマノイド関節モジュールは試験販売に入り、2024年の生産能力計画は明確です。

Wolong Electric Drive:AI技術と組み合わせてバイオニック関節システムを開発し、電力や医療などの垂直シナリオを拡大します。

市場見通し:ヒューマノイドロボット用フレームレスモーターの世界市場規模は、2025年に60億元に達し、2030年には280億元を超えると予想されています。国内代替率は30%から50%に増加すると予想されています。

5. 課題と今後の動向

技術的なボトルネック:

ハイエンド製品のトルク密度と信頼性は依然として海外ブランドに遅れをとっています。

温度上昇制御とカスタマイズ要件により、プロセスの複雑さが増します。

イノベーションの方向性:

デュアルステータ設計:例えば、特許取得済みのソリューションは、内部ステータと外部ステータのレイアウトを通じて耐衝撃性を向上させ、産業用ロボットの高負荷要件を満たします。

インテリジェントな統合:ドライバー、エンコーダー、モーターの統合設計により信号干渉を低減(Haozhi Electromechanicalのジョイントモジュールなど)

産業チェーンの連携:上流の磁性材料企業と下流のロボットメーカーが共同でカスタマイズされたソリューションを開発し、シナリオの実装を加速します。

6.サーボ一体型ホイール:フレームレストルクモーターの性能飛躍

当社のサーボ統合ホイールは、フレームレストルクモーターの統合キャリアとして、モーター、ドライバー、エンコーダー、ホイール本体を深く統合し、「パワー・制御・実行」の三位一体のコンパクトなユニットを形成します。その主な利点は、極めて優れた空間利用と爆発的な動的応答にあります。外径80mmの標準設計を例にとると、最大トルク150N·mを出力でき、100kgの動的荷重を支えることができるだけでなく、従来の減速機や伝動構造が不要になるため、AGVシャーシやヒューマノイドロボットの関節のレイアウトの自由度が40%以上向上します。

フレームレス トルク モーターの低慣性特性により、ホイールの応答時間が 2 ミリ秒レベルに圧縮されます。倉庫ロボットが 0.5 メートルの狭い路地に ±0.1 ミリメートルの精度で駐車する場合でも、ヒューマノイドロボットが足首を地面に接触したときに瞬時に後退する場合でも、ミリ秒レベルの力制御相互作用を実現できます。ダイレクトドライブ技術により、機械的な伝達損失がさらに排除され、同じ負荷でエネルギー消費が 15% ~ 20% 削減されます。 IP65 保護レベルの統合パッケージと組み合わせることで、ほこり、油、高周波振動のある産業シナリオでも 20,000 時間以上のトラブルのない動作を保証できます。

さらに重要なのは、このタイプの設計では、組み込みのバス プロトコル (EtherCAT など) を通じて、マルチホイール調整と力位置ハイブリッド制御がサポートされていることです。たとえば、坂を登ったり障害物を乗り越えたりするときに、システムは各車輪にトルクをリアルタイムで分配し、生物学的筋肉群の協調した力をシミュレートすることができます。外科用ロボットなどの非常に繊細なシナリオでは、ミクロンレベルの位置決め精度と柔軟な出力特性により、人間の指の操作感覚を再現することさえ可能です。この「アルゴリズム キャリアとしてのハードウェア」機能は、ロボットの動作制御の境界を再定義します。

結論

フレームレストルクモーターはヒューマノイドロボットの「筋肉システム」であり、その技術革新と製造のアップグレードはロボットの性能上限に直接関係しています。国内企業は依然として技術蓄積とハイエンド市場で格差があるものの、差別化されたイノベーション(小型化、高コストパフォーマンスなど)と産業チェーン連携を通じて、徐々に外資の独占を打ち破りつつある。将来的には、AI 駆動型ヒューマノイドロボットが大量生産され、この軌道が「爆発的な成長サイクル」の到来を告げる可能性がある。